Acier robuste, assemblages solides : soudage de l'acier de construction à grains fins

Dans un monde où la durabilité et l'utilisation efficace des ressources occupent une place centrale, l'acier à haute résistance apparaît comme un élément révolutionnaire. L'acier à haute résistance permet aux constructeurs de concevoir des structures plus légères, car l'épaisseur des tôles peut être réduite.

Il est ainsi possible de réduire les émissions de CO₂ des véhicules, des grues, etc., mais cela améliore également la capacité de charge grâce à la minimisation du poids propre.

Dans cet article, nous approfondissons les processus de production optimisés, tels que le laminage thermomécanique, et explorons le rôle des éléments d'alliage formant des grains fins. Découvrez comment ces techniques permettent d'obtenir des limites d'élasticité impressionnantes pouvant atteindre 1 300 MPa et d'excellentes valeurs de ténacité, même à basse température.

Les aciers de construction à haute résistance et à haute résistance à grain fin sont ceux dont la limite d'élasticité nominale est supérieure à 355 MPa. Les exigences spécifiques relatives aux aciers de construction sont énoncées dans les parties suivantes de la norme EN 10025.

- Part 2: Aciers de construction non alliés

- Part 3 Normalized/normalized rolled weldable fine grain structural steels

- Part 4: Aciers de construction thermomécaniques roulés à grains fins soudables

- part 6: Aciers de construction à haute limite d'élasticité, trempés et revenus

AHSS signifie « Advanced High Strength Steels » (aciers avancés à haute résistance) et fait référence aux techniques modernes utilisées pour la production de ce type d'aciers.

- Obtenir des résultats acceptables en termes de résistance élevée requise combinée à des valeurs d'impact minimales, dans certains cas jusqu'à -60 °C.

- Dans les applications offshore, l'exigence de valeurs d'impact minimales pour le métal d'apport, qui doit atteindre 10 % de la limite d'élasticité à la température d'essai respective en J (c'est-à-dire 69 J à -60 °C pour 690 MPa)

- Prévention des fissures (le plus grand risque ici étant les fissures induites par l'hydrogène)

- Prévention des valeurs de dureté supérieures à celles acceptables dans le métal soudé et la zone affectée thermiquement (HAZ)

- Il peut être difficile de trouver les paramètres de soudage adaptés pour répondre aux exigences.

La fissuration par l'hydrogène dans les joints soudés ou HACC (Hydrogen Assisted Cold Cracking) est probablement le problème le plus important. Selon les dernières technologies, la HACC dans les aciers soudés est causée par trois facteurs principaux interdépendants :

- Fissuration par l'hydrogène : la concentration d'hydrogène dans le cordon de soudure doit être inférieure à 5 ml/100 g pour éviter les fissures.

- Contraintes résiduelles : les contraintes résiduelles locales dues à la contraction thermique pendant le refroidissement peuvent provoquer des fissures.

- Structures sujettes à la fissuration : les structures à gros grains dans la zone affectée thermiquement (ZAT) ou le métal soudé peuvent être sujettes à la fissuration.

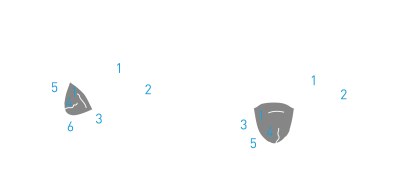

- Fissure transversale dans le cordon de soudure

- Fissure transversale dans la zone affectée thermiquement (ZAT)

- Fissure de transition dans la ZAT

- Fissure à la racine de la soudure

- Fissure à la racine de la ZAT

- Fissure sous le cordon de soudure

Lorsque les facteurs tensions, microstructure et hydrogène se rencontrent dans une configuration défavorable.

1. Hydrogène : maintenir la teneur en hydrogène aussi faible que possible dans le métal soudé.

2. Méthode de soudage : choisir la méthode de soudage appropriée.

4. Équivalent carbone : surveillez l'équivalent carbone pour éviter la formation de fissures

6. Préparation de la connexion

7. Composition chimique : des matériaux de base et du métal d'apport

8. Propriétés mécaniques : N'utilisez pas de matériaux de base de qualité inférieure

9. Apport thermique : Utiliser les paramètres de soudage appropriés

10. Temps de refroidissement : Optimiser le temps de refroidissement de 800 °C à 500 °C (t 8/5).

11. Préchauffage : Préchauffez à une température adaptée aux matériaux de base utilisés

12. PWHT : Effectuez un traitement thermique post-soudage afin de réduire les contraintes

Un aperçu des normes internationales et de leurs limites.

| ISO | ASME (AWS) | JIS | AS/NZS | |

| Niveaux d'hydrogène | Hydrogène diffusible dans le métal soudé (ml/100 g) | |||

| Contrôlé | ≤15 | ≤16 | ≤15,≤15,≤12 | ≤15 |

| Faible | ≤10 | ≤16 | ≤15,≤15,≤12 | ≤15 |

| Low | ≤10 | ≤8 | ≤10, ≤9, ≤7 | ≤10 |

| Très faible | ≤5 | ≤4 | ≤6 | ≤5 |

Les niveaux H2 sont divisés en paliers de 5 ou 4 ml/100 g et sont également pris en compte dans les classifications standard des matériaux de remplissage. Il existe également des méthodes de mesure normalisées à cet effet, qui reposent essentiellement sur deux méthodes.

- Long temps de mesure : 72 à 144 heures

- Coût élevé

- N'est plus approuvé dans tous les pays en raison de l'utilisation de mercure

- Rapide (environ 20 à 30 minutes à une température maximale de 400 °C)

- Simple

- Irréprochable

- Assistance logicielle

Les sources d'hydrogène dans le soudage sont clairement illustrées dans notre graphique ci-dessous.

En prenant l'exemple du soudage MAG, nous souhaitons souligner un facteur essentiel, souvent sous-estimé : la longueur de sortie et son influence sur l'absorption des gaz présents dans l'environnement.

Facteurs d'influence :

- Flux

- Liquides

- Air

- Contamination de surface

Le N₂, l'O₂ et l'H₂ sont les causes les plus courantes des fissures, des pics de dureté et de leur influence sur l'allongement et la résistance. Ce diagramme montre l'absorption de gaz dans le métal soudé en fonction de la longueur de sortie.

Long stick out

- Impact négatif sur N₂ / O₂

- Influence positive sur H₂

Courte saillie

- Impact négatif sur H₂

- Impact positif sur N₂ / O₂

Ce diagramme recommande un dépassement de 15 à 20 mm pour le soudage à l'arc.

Paramètres qui influencent le temps de refroidissement de 800 °C à 500 °C (t 8/5)

Il convient ici de se concentrer sur le choix correct du procédé de soudage, du métal d'apport et des paramètres de soudage. La clé du succès réside dans l'obtention d'un temps de refroidissement optimal (t 8/5) pendant le soudage. Cela peut signifier que chaque cordon de soudure doit être considéré individuellement afin de déterminer les paramètres de soudage corrects (courant, tension, vitesse de soudage).

La composition chimique du matériau de base détermine l'équivalent carbone. Normalement, cet équivalent est fourni par le fabricant d'acier ou peut être calculé à l'aide de deux formules différentes.

Les deux équivalents carbone les plus courants sont le CE (pour une teneur en carbone comprise entre 0,05 et 0,25 %) et le CET (pour une teneur en carbone comprise entre 0,05 et 0,32 %).

De notre point de vue, la formule CET est mieux adaptée pour traiter les questions relatives au comportement à la fissuration à froid.

Formule IIW

Formule CET

(EN 1011-2 annexe C.3)

Vous trouverez souvent les valeurs CET calculées dans la documentation ou les fiches techniques des fabricants d'acier. Cette valeur CET, combinée à l'épaisseur de la tôle, sert à déterminer la température de préchauffage.

Min - Températures de préchauffage (températures de travail) pour les procédés de soudage à apport thermique relativement faible (énergie linéaire Q ≈ 0,5 kJ/mm) en fonction de l'équivalent carbone CET du matériau de base et de la teneur en hydrogène du métal d'apport.

Min - Températures de préchauffage (températures de travail) dans les procédés de soudage à apport thermique relativement élevé (énergie linéaire Q ≈ 3,5 kJ/mm) en fonction de l'équivalent carbone CET du matériau de base et de la teneur en hydrogène du métal d'apport.

t ≤ 50: A= 4 x t, max. 50 mm

t > 50: A= 75 mm

Exemple de plage de fonctionnement des consommables de soudage

Pour l'acier avec CET = 0,39 et différentes teneurs en hydrogène (HD).

Largement ballayé

| Rm | 560 | MPa |

| Rp0,2 | 500 | MPa |

| A5 | 27 | % |

| CEV | 74 | J (-40°C ) |

Ballayé etroit

| Rm | 620 | MPa |

| Rp0,2 | 560 | MPa |

| A5 | 27 | % |

| CEV | 120 | J (-40°C ) |

Non ballayé

| Rm | 650 | MPa |

| Rp0,2 | 580 | MPa |

| A5 | 23 | % |

| CEV | 63 | J (-40°C ) |

Nous serons ravis de vous aider à choisir le procédé adapté à votre application, le matériau d'apport CEWELD approprié et les paramètres adéquats pour obtenir un résultat de soudage optimal.